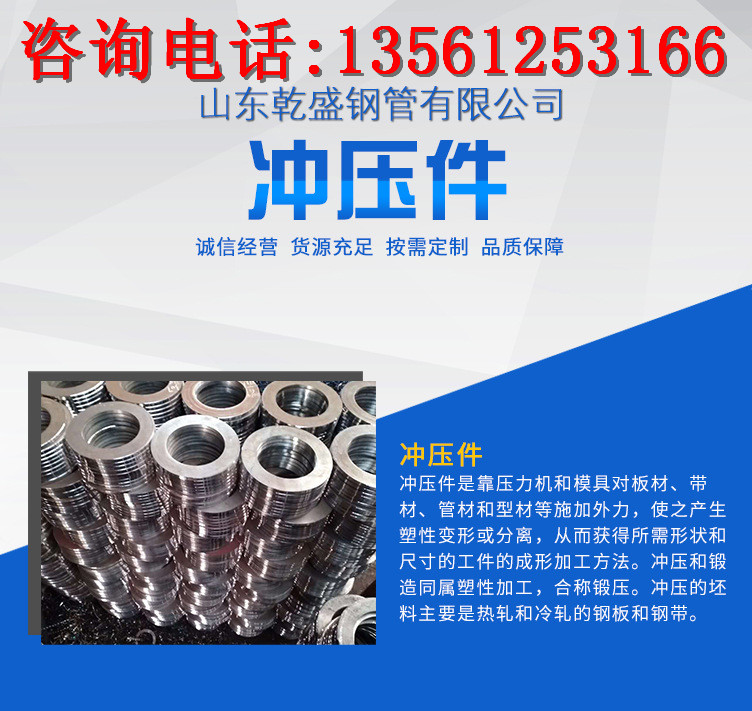

| 品牌 : | 乾盛沖壓件 | 型號 : | Q235 16Mn Q345B 45# |

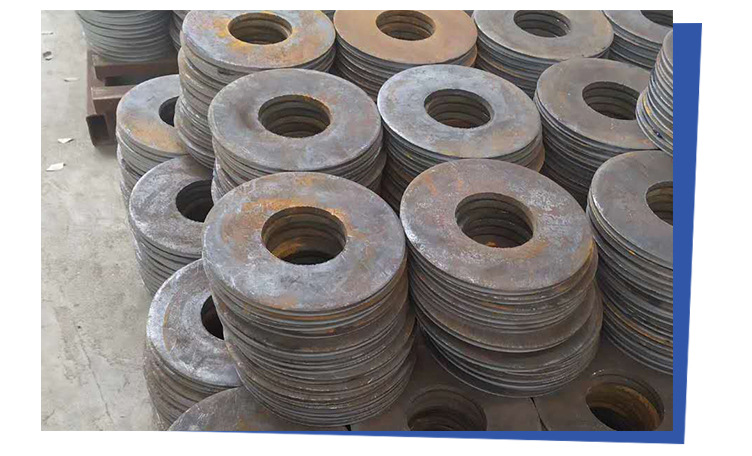

| 類別 : | 平墊圈 | 標準類型 : | 國標 |

| 標準編號 : | GB852-88 | 規格 : | 齊全 來圖定制 |

| 表面處理 : | 鋼板原色 | 材料等級 : | 碳鋼 300HV |

| 產品等級 : | A級 | 應用范圍 : | 建筑裝修用緊固件 |

| 樣品或現貨 : | 現貨 | 加工定制 : | 是 |

| 產品用途: : | 機械加工 折彎 車削 成型 | 產品特點: : | 鋼值低 耐腐蝕 耐磨耐高溫 易切削 |

| 產品工藝: : | 沖壓 冷擠 切割 紅沖 精車 | 尺寸特點: : | 可來圖 來樣定制尺寸厚度 |

墊圈沖壓件加工定制電話:

折彎時沖壓件產生翻料、扭曲的原因及對策:

1、沖裁時產生的沖件毛邊所致。需研修沖切刃口,并注意檢查沖裁間隙是否合理。

2、沖裁時已產生沖件的翻料、扭曲變形,導致折彎后成形不良,需從沖裁下料工位著手解決。

3、折彎時沖壓件失穩所致。主要針對U形及V形折彎。此問題的處理,對沖壓件進行折彎前的導位、折彎過程中的導位,以及折彎過程中壓住材料防止沖壓件在折彎時產生滑移是解決問題的。

五金沖壓件常見的撕裂、歪斜形式中間護面支架沖壓工藝流程為:落料沖孔--沖孔切口--翻邊成形--切口--翻邊。中間護面支架成形過程中發生撕裂、歪斜的形式多種多樣,其撕裂部位主要分布在制件孔型處,側壁拐角處R圓弧與壁頸交界處等,因沖壓成形與生產工藝條件的差異,各斷裂部位所占的比例不同。撕裂可以是一次性成形撕裂,也可以是由于疲勞裂紋即隱形裂紋發展引起的撕裂。

原因分析,:根據現場的實際情況,通過檢查制件撕裂部位、斷口形態及擠傷程度,認為引起制件撕裂、歪斜行為主要體現在翻邊成形工序,引起此工序現象發生的原因如下:

1、成形工藝參數執行不到位,在制件成形過程中,工藝要求凹模、壓料芯以及兩者的制件bixu緊密貼合在一起,在機床滑塊下滑時壓迫板料塑性變形而實現成形。但現在由于壓制出的制件存在質量不穩定等缺點,就說明機床壓力在生產過程中處于壓力跳動不均衡狀態。究其原因,主要是加工技術人員未按工藝指定要求在這一階段及時對機床壓力進行調整,或者是在每個班次的交接時,沒有相互溝通機床壓力穩定性信息,而導致制件質量不穩定。

2、翻邊成形模具設計缺陷,該模具為一模雙腔左/右件公用,由于本工序內容除翻邊外,還兼備形狀成形內容,加之制件特殊復雜,彎曲面狹小,成形要求凹模壓料芯與成形面相符等,導致模具結構條件成形行程大,壓料面積小。設計人員在zui初模具設計時,僅考慮到了壓料面小這一特征,卻忽視了壓料芯成形導滑行程。

造成五金沖壓件產品表面質量問題的原因很多,卷料、板料、模具的表面質量會影響zui終沖壓制件的品質,沖壓過程中的操作以及工位器具的裝夾取卸等也有可能損傷制件表面質量,因此,在整個制造過程的每個環節中都應充分考慮細節,盡量避免出現質量問題,影響zui終的產品外觀。